“传统冷冻工艺一般需将冻干机搁板温度降至产品最大冻干浓缩物的玻璃化转变温度之下,并维持设定时长,直至产品完全固化。这种仅使搁板温度达到完全固化状态的传统方式,会造成冰晶成核随机化、冰晶生长不均匀以及不同小瓶间干燥速率出现差异。此外,传统搁板梯度冷冻法还存在明显的过冷现象。过冷度指的是平衡冻结点与冰晶成核温度(Tɪɴ)之间的差值。过冷程度越高,冰晶越小,进而致使主干燥阶段冰升华界面上方干燥层中的空气孔隙越小。因此,传统冷冻工艺会使干燥层对气流的阻力增大,从而延长主干燥时间。并且,传统方法中较小的冰晶会使产品表面积增大,进而增加生物分子向表面迁移和吸附的风险。对于易发生表面降解的生物制品而言,这种传统隔板梯度冷冻法可能会加剧蛋白质聚集问题。”

控制冰晶成核技术(CIN)

为解决上述问题,制药行业已研发出控制冰晶成核技术(CIN)。这一新兴技术能够有效消除冷冻过程中冰晶的随机成核现象,为药品冻干工艺提供了新的解决途径。

通常情况下,成核温度越高,形成的晶体越大,升华的阻力越小,干燥的效率越高。然而,美国食品药品监督管理局(FDA)的一篇发表在《Journal of Pharmaceutical Sciences》上的文章指出,较高的成核温度并不一定能提升工艺效率。该文章探讨了受控冰核(CIN)冷冻干燥工艺中成核温度、工艺效率与产品质量之间的复杂关系,并通过多种先进分析技术揭示了其内在机制。小编在这里提炼和整理了相关的内容信息,以供大家参考。

1 研究方法

冻干工艺设计

研究采用5%蔗糖溶液作为测试配方,通过加压-减压技术实施连续冰核(CIN)工艺。实验设置包括CIN-5℃、CIN-7℃、CIN-10℃和无控制冰核(NOCIN)四种模式。预冻阶段中,冻干隔板温度以1℃/min降至5℃并保持30min,随后通过氩气将腔室压力升至28PSIG,再降温至目标温度。产品在设定温度下保持1h后,迅速降压诱导冰核形成,最终降至-40℃完成固化。一次干燥在-32℃的隔板温度和50mTorr的腔室压力下进行,二次干燥则在30℃的隔板温度和200mTorr的压力下完成。另外,NOCIN、CIN-5℃和CIN-7℃的冻干过程重复进行,但一次干燥条件较为严苛(-25℃的隔板温度和50mTorr,即66.66μbar压力),同时保持与之前相同的预冻和二次干燥工艺参数。在每个冻干循环后,对西林瓶进行压塞密封,并目视检查是否存在肉眼可见的块状物塌陷。

在线与离线监控

使用36号T型热电偶监测产品温度,Lyoflux200™水蒸气质量流量监测仪实时记录一次干燥和二次干燥过程中的水蒸气质量流量。通过压力差法确定干燥终点,并利用公式Rₚ=Aₚ(Pᵢ꜀ₑ -P꜀)/dm/dtᵥᵢₐₗ估算产品阻力。此外,AccuFlux™热流传感器用于评估冷冻保持时间的充分性,调频光谱顶空压力与水分分析仪检测样品瓶中的水活度。

高分辨显微计算机X线断层扫描(Micro-CT)三维成像及人工智能图像分析

采用蔡司Versa 520 XRM系统对冻干饼进行高分辨率成像,采集约1000张二维横截面图像重建三维结构。图像分析使用DigiM I2S软件,结合人工智能技术对蛋糕固体与气孔进行分割和量化分析,评估孔隙率、气孔分布及固体壁厚等参数。

汞侵入孔隙度测定

采用AutoPore V 9600水银孔隙度仪测定。水银侵入法孔隙度测试在1-6000 PSIG的压力范围内进行,采用阶梯式压力递增法。测试时采用130°接触角,并根据室温调整水银密度。

扫描电子显微镜

对冻干饼的形态进行定性评估,切片样品经溅射镀金后,在10kV电压和200倍及400倍放大倍数下进行成像。

2 结果与分析

01 冰核形成与工艺效率

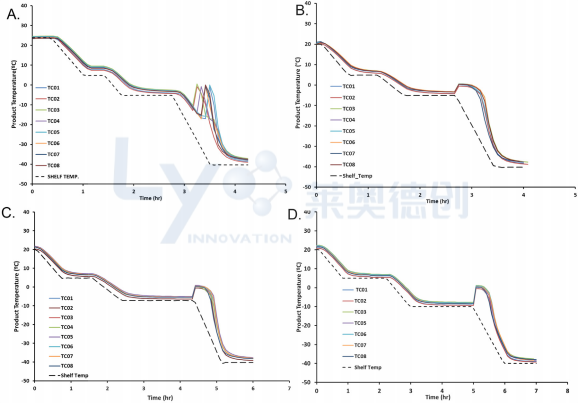

图1:预冻阶段热电偶(TC)温度读数显示:(A)随机冰核形成(NO CIN)与受控冰核形成过程在(B)-5℃(CIN-5℃)、(C)-7℃(CIN-7℃)及(D)-10℃(CIN-10℃)

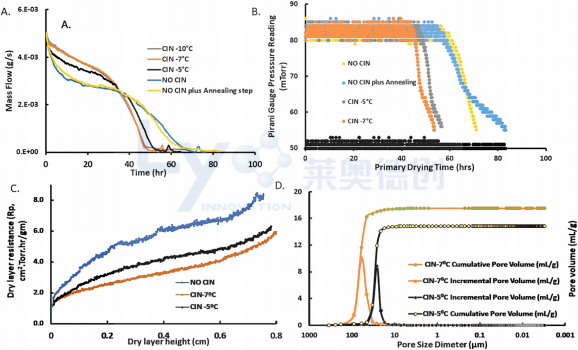

图2:一次干燥过程 (A)质量流量曲线和 (B)差压读数(Pirani和电容压力读数)对于 NOCIN、 NOCIN 加退火、CIN-5℃ 、CIN-7℃和CIN-10℃工艺。(C) CIN-7℃ 、CIN-5℃和 NOCIN在一次干燥步骤中干燥层阻力与干燥层厚度关系图。(D) CIN-7℃ 、CIN-5℃和 NOCIN 产品的孔体积分布。

● 图1展示了采用加压-减压控制冰核形成技术时冻结阶段的温度分布曲线以及传统随机成核(即未使用CIN)的温度曲线。在冷冻阶段使用受控成核导致所有监测样品瓶中同时发生成核现象。CIN-5℃、CIN-7℃、CIN-10℃和NOCIN的平均TIN值分别为:-3.4℃、-5.4℃、-8.6℃和-14.7℃。CIN工艺引发的冰核形成过程几乎同步,各样品瓶的成核起始时间仅相差不到一分钟。相比之下,无CIN工艺的冰核形成过程耗时20min,Tɪɴ值差异超过7℃ 。

● 图2A显示稳态下质量流量随CIN温度的变化规律依次为:CIN-10℃≥CIN-7℃>CIN-5℃>NOCIN。CIN-10℃ 、CIN-7℃ 、CIN-5℃和NOCIN的平均稳态质量流量分别为14.24g/h、14.21g/h、12.29g/h和10.53g/h。根据TDLAS质量流量曲线计算得出的对应一次干燥时间分别为:NOCIN、CIN-5℃ 、CIN-7℃和CIN-10℃的71h、54h、47h和47h。

●通过皮拉尼差压计和电容式压力计(PG/CM)曲线分析得出不同CIN温度下一次干燥时间分别:CIN-10℃≤CIN-7℃<CIN-5℃<NOCIN(图2B),该规律与图2A质量流量曲线观测结果一致。

● Tɪɴ与Rₚ之间两者呈反比关系。NOCIN工艺表现出最高的产品阻力,其次是CIN-5℃,最后是CIN-7℃ 。

● 通过汞侵入孔隙度分析获得的冻干饼的孔隙率分析(图 2D)支持了CIN工艺中Tɪɴ与Rₚ之间的反比关系。与相应的CIN-7℃产品相比,CIN-5℃冻干产品的空气孔隙更小。CIN-7℃和CIN-5℃产品的空气孔隙尺寸分别为68.5±1.6μm和30.61±4.07μm 。出乎意料的是,测试的NOCIN 产品的空气孔隙大于CIN-5℃产品。NOCIN产品的中位空气孔隙为68.1±1.9μm。

02 热流密度与固化时间

图3:产品冷冻过程中的热流密度与产品温度分布曲线 (A)附图示例的无CIN (B) NO CIN (C) CIN-7℃及 (D) CIN-5℃

● 热流密度监测显示NOCIN工艺表现出明显的“衰减”特征,而CIN工艺则呈现单一成核事件,表明CIN工艺能有效减少成核异质性。

● Tɪɴ与完成固化所需的最短保持时间存在间接关系。NOCIN、CIN-7℃和CIN-5℃工艺的最短保持时间分别为110min、62min和48min。

03 水活度

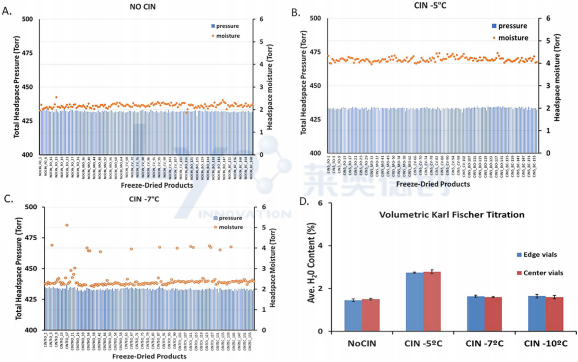

图4:(A) NO CIN 、(B) CIN-5℃及(C) CIN-7℃产品的部分水蒸气含量与总顶空压力;(D) 边缘与中心小瓶的平均含水量。

● 不同工艺制备的冻干小瓶间部分蒸气压的差异,可能源于水活度的差异。此外, 同一批次内水活度的变化常被用作衡量产品质量同质性和批次间一致性的指标,进而作为判断CIN工艺成败的标准;

● 产品水活度呈现与Tɪɴ的相关性:CIN-5℃工艺产品水活度最高,其次为CIN-7℃和NOCIN工艺;

● CIN-7℃工艺的冻干制品在水分活性方面表现出最高的异质性。NOCIN、CIN-5℃和CIN-7℃工艺的顶空部分蒸汽压相对标准偏差分别为3.98%、2.37%和21.47%;

● 采用CIN工艺未必能改善所有产品质量属性的异质性。

04 结构形态及孔隙分布

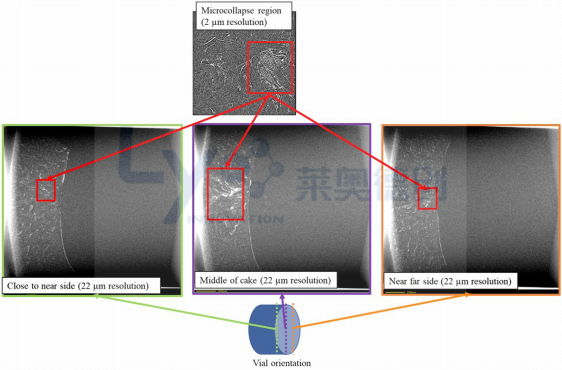

图5:NOCIN整个饼状结构的低分辨率(22μm )显微CT图像和微塌陷区域的高分辨率(2μm) 图像(从左至右:粉饼纵向横截面靠近瓶壁中部和远端)

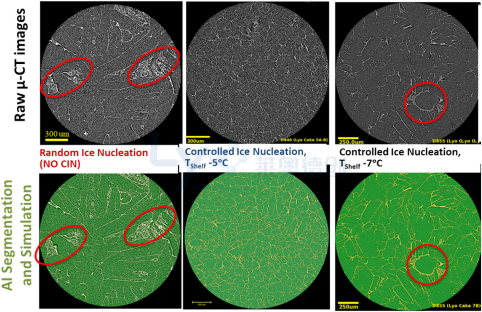

图6:完整 NOCIN 、CIN-5℃和CIN-7℃产品的高分辨率(2μm)显微CT图像(上:原始图像;下:AI分割图像) 。 图像的灰色部分为蛋糕固体壁,而黑色和绿色部分为空气空隙。圆圈显示了微观蛋糕塌陷的片段

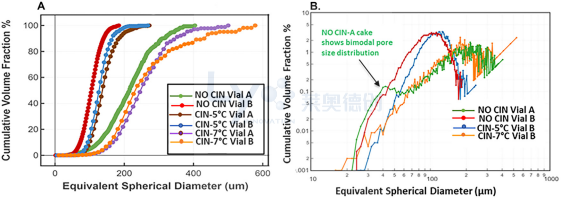

图7:完整 NOCIN 、CIN-5℃和CIN-7℃产品的模拟气孔大小分布。(A)正常和(B)对数-对数图

● 图5证实了粉饼壁变形和微观饼状结构塌陷,并且来自三个不同样本的显微CT图像,纵向切片(近侧、蛋糕中部和远侧)显示冻干NOCIN产品在高度和宽度方向上均存在高比例的微观结构变化;蛋糕中部的微观结构变化更为显著;

● 图6展示了NOCIN、CIN-5℃和CIN-7℃工艺代表性完整蛋糕的原始及AI分割高分辨率微CT图像。NOCIN和CIN-7℃工艺代表性产品的高分辨率微CT图像显示粉饼壁变形,表明冷冻后存在微观结构变化。而采用CIN-5℃工艺获得的蛋糕微CT图像则未显示可见的粉饼壁变形迹象。NOCIN、CIN-7℃和CIN-5℃工艺生产的粉饼的孔隙体积分数分别为90.6% 、90.3% 和85.8% ;

● 人工智能分割图像与模拟结果显示,NOCIN产品的孔隙率和微观结构存在显著的批内和批间异质性。然而,通过 CIN-5℃和CIN-7℃工艺制备的代表性产品批内和批间异质性较低(图7A&B)

05 激进工艺的产品外观

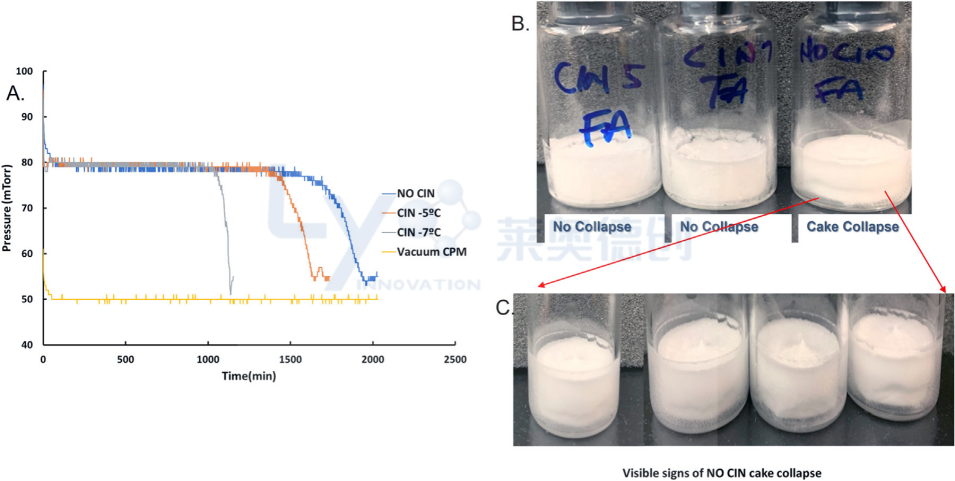

图8:(A)Pirani和电容式压力计在中度激进工艺(Tshelf-25 °C)过程中的压力读数(B.)中度激进工艺后NOCIN、CIN-5℃和CIN-7℃产品的外观,显示NOCIN中肉眼可见的宏观塌陷迹象。(C) NOCIN产品的放大图像,证实肉眼可见的蛋糕塌陷

● 图8展示了采用中度激进的冻干工艺后的PG/CM图谱及最后冻干产品的外观形态;

● 除了一次干燥隔板温度外,其余的工艺参数均与前期保守工艺保持一致;

● 尽管CIN-7℃工艺的Tɪɴ较低,但其一级干燥效率(约1.5倍)高于相应的CIN-5℃工艺;

● 工艺效率顺序为CIN-7℃→CIN-5℃→NOCIN;

● 在NOCIN产品中观察到进一步的肉眼可见的宏观塌陷迹象,而在CIN-5℃和CIN-7℃工艺的产品中未观察到(图8B&C)。

从常规认知角度而言,较高的Tɪɴ通常与粗大冰晶结构存在关联,这种结构会降低一次干燥过程中的质量流动阻力,进而缩短一次干燥时长。然而,本研究表明,相较于采用较高Tɪɴ值(CIN-5℃ ,Tɪɴ -3.5±0.5℃)的工艺,采用较低Tɪɴ且更高过冷度的CIN工艺(CIN-7℃ ,TIN -5.4±0.5℃; CIN-10℃)中,Tɪɴ值为-8.6±0.6℃的工艺具备更高的质量流率和更短的初始干燥时间。产品电阻随时间的变化趋势亦显示,采用较低Tɪɴ值和更高过冷度的CIN工艺(尤其是CIN-7℃和CIN-10℃)在一次干燥阶段呈现出显著更低的干燥层阻力。此外,扫描电子显微镜(SEM)和汞侵入孔隙度分析结果显示,CIN-7℃和CIN-10℃工艺所制得的产品相较于CIN-5℃工艺的产品具有更大的空气孔隙。

为深入探究 CIN 工艺中TIN 与一次干燥效率异常关联的根源,研究团队提出如下三个假设:

(1)冰核形成后的冷冻保持时间不足为主要致因;

(2)CIN工艺未能同步诱导所有小瓶形成冰核可能是诱发因素;

(3)冷冻步骤后微观结构的改变导致了所观察到的较大气孔体积及相应的工艺效率问题。

01

第一假设验证

借助热流密度监测仪开展研究,结果显示Tɪɴ与完全固化所需最短时间存在间接关联,此关联可能源于Tɪɴ值升高致使的冷冻速率降低、冰晶尺寸增大以及冻结产物比例提高。值得注意的是,热流密度监测仪预测的所有工艺最短保持时间,均低于本研究采用的120min标准值。故而,Tɪɴ与质量流率和一次干燥时间之间的异常关系,不能归咎于产品在冷冻步骤中的不完全固化。

02

第二假设验证

当前,业界尚未形成被广泛认可的、可用于生产的无损监测技术以证实CIN工艺的成功。本研究运用顶空部分压力分析法对产品进行检测,并将其作为验证CIN工艺成败的指标。本研究假设,成功的CIN工艺应能够同步诱导所有小瓶形成冰核,进而确保水活度等产品质量属性的高度一致性。基于此,本研究对同一批次所有小瓶的水活度进行无损检测,并以水活度的相对标准偏差(RSD)作为衡量CIN工艺成败的标准。

研究结果出乎意料,CIN-7℃工艺的水活度异质性最高(21.47%),而NOCIN产品未出现该现象。CIN-7℃工艺小瓶中水活度的较高异质性和双峰分布,可能是由于尽管在冷冻步骤中同时诱导了冰核形成,但Tɪɴ的分布范围较广。CIN 工艺虽能使所有小瓶同时形成冰核,但在CIN过程中并未直接控制产品温度。因此,即便对于CIN工艺而言,也存在Tɪɴ的固有分布,尽管其分布范围比NOCIN 工艺更小。CIN-5℃和CIN-7℃工艺对应的 Tɪɴ范围分别为-3.5℃至-4.2℃和-4.4℃至-6.8℃。CIN-7℃工艺中 TIN 高于平均水平的小瓶,可能产出与CIN- 5℃工艺相当水活度水平的产品;另一方面,CIN-7℃工艺中 Tɪɴ较低的小瓶,其水活度水平与 NOCIN 产品相当。尽管如此,CIN-5℃工艺产品水活度的低相对标准偏差(RSD)表明,该工艺成功实现了CIN诱导。由此可见,CIN工艺中Tɪɴ与生产效率之间出现的异常相关性,不能归因于CIN工艺的失败。此外,NOCIN与CIN-5℃工艺的水分活度相对标准偏差(RSD)具有可比性,这表明产品质量的均匀性可能并非完全取决于冷冻过程中的 Tɪɴ差异。 由此可见,对于水分活度等产就产品质量指标而言,运用相对标准偏差百分比(%RSD)而非Tɪɴ的波动幅度,可能更精准地衡量同批次产品质量的均匀性。

03

第三假设验证

冷冻步骤之后的微观或宏观结构变化,或许是致使Tɪɴ、一次干燥质量流量与时间之间存在间接关联的因素。传统上,扫描电子显微镜(SEM)和汞孔隙率分析被应用于冻干饼的微观结构分析。然而,SEM分析过程中的样本处理可能会引发微观结构的改变。此外,冻干饼的某些微观结构特征可能无法通过SEM和汞孔隙率分析检测出来,因此本研究采用完整的高分辨率(2μm)微计算机断层扫描成像技术,并结合人工智能分析技术,对冻干产品的微观结构展开研究。高分辨率微CT成像结合AI图像分析技术,揭示了传统汞孔隙度测定法和扫描电子显微镜(SEM)无法解析的冻干饼微观结构特征。微CT图像显示,采用NOCIN工艺和CIN-7℃工艺生产的冻干饼存在壁面变形现象,而CIN-5℃工艺产品则未出现此类状况。此外,NOCIN工艺产品具有较大的气孔,可能源于微观结构坍塌时细孔的聚结现象。同样地,CIN-7℃工艺产品及部分NOCIN产品气孔的D90值(中位孔径)高于CIN -5℃工艺产品,这可能是由于微观结构坍塌时较小气孔聚结形成更大孔隙所致。较低的过冷度与更高的蒸发冷却效果、更低的初级干燥产物温度以及更低的产品塌陷风险相关。这或许能够解释为何在CIN-5℃工艺的产品中未观察到微观塌陷现象,而CIN-7℃和NOCIN工艺的产品却存在微观塌陷迹象。此外,NOCIN工艺与大多数CIN-7℃工艺产品水活度的高度相似性,进一步支持了NOCIN和CIN-7℃工艺在冷冻步骤后可能发生微观结构变化的可能性,而CIN-5℃工艺则未出现这种情况。

上述结论得到了NOCIN产品宏观结构坍塌明显迹象的佐证,而CIN-5℃和CIN-7℃产品则未出现类似情况。在中等激进冻干工艺中,随着冻干隔板温度的升高(进而导致产品温度上升),微观结构变化程度加剧,最终使NOCIN产品发生宏观结构坍塌。研究再次表明,在中等激进冻干工艺过程中,CIN工艺的Tɪɴ与一次干燥的升华速率及时间存在间接关联。通过对稳态的一次干燥和时间进行评估,得出工艺效率排序为:NOCIN、CIN-7℃、CIN-5℃。

3 结论

在实际的冻干工艺开发、监测与控制中采用先进的工具面临诸多挑战。人工智能分析与高分辨率三维成像技术的应用,结合在线离线工艺分析技术,可能促进诸如CIN等先进技术的采用。对于CIN工艺而言,冷冻步骤后的微观结构变化可能改变冰晶成核温度、工艺效率与产品质量属性之间的关系。即使在冷冻过程中尽最大努力降低冰晶成核温度的波动,微观结构变化仍可能影响产品质量属性的均匀性。为提高一次干燥效率并实现更优的产品均一性, 除需提高冰晶成核温度和同步诱导冰晶成核外,还需对冻干工艺各步骤进行稳健的工艺设计。

莱奥德创冻干工场——提供开放式的冻干平台,助力生物医药企业加速研发与产业化进程

莱奥德创冻干工厂技术优势

✦

核心优势

先进的冻干设备和软件(PATs),领先的冻干理念与技术 (QbD,Line of Sight )

● SMART™ 自动化工艺摸索技术,为产品提供数据支持的初步工艺;

● ControLyo® 可控瞬时成核技术,对成核温度进行精确控制,确保产品均一性;

● LyoFlux® TDLAS技术,对蒸汽质量流量进行精确测量,精确判定冻干终点;

● Tempris® 无线温度传感器,提供产品温度实时监测与记录;

● Biopharma 冻干前后分析技术,对产品配方进行特征研究,避免冻干过程开发风险。

冻干工艺开发

(点击查看大图)

冻干前后产品性能分析

(点击查看大图)

如果您对上述服务感兴趣,可随时联系德祥科技或莱奥德创,可拨打热线400-006-9696,或扫码填写表单咨询。

关于莱奥德创冻干工场

上海莱奥德创生物科技有限公司专注于提供先进的冻干设备应用和制剂开发相关服务,依托于合作伙伴加拿大ATS集团SP品牌和英国Biopharma Group等的紧密合作,致力于促进中国生物医药技术创新升级,助力中国大健康行业的持续发展。莱奥德创在上海及广州设有实验室,拥有专业的技术团队及国内外专家支持体系。

莱奥德创面向生物制药、食品科学等各个领域行业客户,提供冻干研发、放大、委托生产及培训等服务。

前期研发

● 产品配方特征研究:共晶点温度(Te)、塌陷温度(Tc)、玻璃态转化温度(Tg'、Tg)测定等;

● 实验室工艺开发:冻干工艺开发:冻干制剂配方开发,工艺确定,申报材料撰写;

● 冻干工艺优化:利用中试冻干机上独家PAT工具优化及缩短工艺;

● 冻干产品质量指标测试:水分含量,冻干饼韧度分析;

● 咨询服务:如产品外观问题、产品质量问题、其他troubleshooting等;

工艺放大/技术转移

● 冻干工艺转移/放大: 远程技术指导+现场服务;

● 小批量冻干生产(NON-GMP),临床一期生产(GMP);

其他业务

● 企业小团队线上线下培训服务:冻干原理,工艺开发,设备使用维护等;

● 冻干设备租赁服务。

400-006-9696

www.lyoinnovation.com

莱奥德创冻干工场

中国(上海)自由贸易试验区富特南路215号

自贸壹号生命科技产业园4号楼1单元1层1002室

德祥科技

德祥科技有限公司成立于1992年,总部位于中国香港特别行政区,分别在越南、广州、上海、北京设立分公司。主要服务于大中华区和亚太地区——在亚太地区有27个办事处和销售网点,5个维修中心和2个样机实验室。

30多年来,德祥一直深耕于科学仪器行业,主营产品有实验室分析仪器、工业检测仪器及过程控制设备,致力于为新老客户提供更完善的解决方案。公司业务包含仪器代理,维修售后,实验室咨询与规划,CRO冻干工艺开发服务以及自主产品研发、生产、销售、售后。与高校、科研院所、政府机构、检验机构及知名企业保持密切合作,服务客户覆盖制药、医疗、商业实验室、工业、环保、石化、食品饮料和电子等各个行业及领域。

2009至2021年间,德祥先后荣获了“最具影响力经销商”、“年度最佳代理商“、”年度最高销售奖“等殊荣。我们始终秉承诚信经营的理念,致力于成为优秀的科学仪器供应商,为此我们从未停止前进的脚步。

我们始终相信,每一天都在使这个世界变得更美好!